|

مواد بکار رفته در پیستون ، آلیاژ مخصوصی از آلومینیوم و چند عنصر فلزی است که طی مراحل مختلف و با رعایت استانداردهای جهانی مانند ISO/TS 16949 تبدیل به محصولات قابل ارائه به مشتریان OEM و AM می گردد. افزایش قدرت و شتاب در موتورهای امروزی ، بار حرارتی و تنش بالائی را به پیستون تحمیل می نماید . از سوی دیگر، طراحان موتورهای بنزینی و دیزلی با چالش هائی ازقبیل کاهش آلودگی هوا، افزایش قدرت تراکم و بازدهی بیشتر سوخت و روغن روبرو بوده و بالطبع پیستون بکار رفته در این موتورها می بایست حداکثر استحکام و حداقل وزن را داشته باشد. نسل جدید محصولات شرکت پیستون ایران (IPMCo) مطابق نیاز روز این سازندگان موتور، طراحی و تولید می گردد .

مراحل مختلف تولید :

ریخته گری : شمش آلومینیوم خالص پس از ذوب و ترکیب با چند عنصر فلزی دیگر در کوره های پیش ذوب ، القایی و کوره های نگهدارنده المنتی به آلیاژ ویژه ای برای ریخته گری پیستون خام تبدیل میگردد. به کمک تجهیزات مدرن و پیشرفته ای مانند کوانتومتر با قابلیت اندازه گیری میکرونی و نیز آزمایشگاه های کنترل کیفی و انجام تست های مختلف مانند تست خلاء و آنالیز حرارتی، مواد مذاب بهسازی و آماده ریخته گری ثقلی در قالب های فولادی می گردد. نهایتا پیستون ریخته خام پس از عملیات حرارتی ، کنترل التراسونیک ، کنترل سختی و عیوب ظاهری با رعایت کامل استانداردها آماده تراشکاری در واحد Machine shop می گردد.

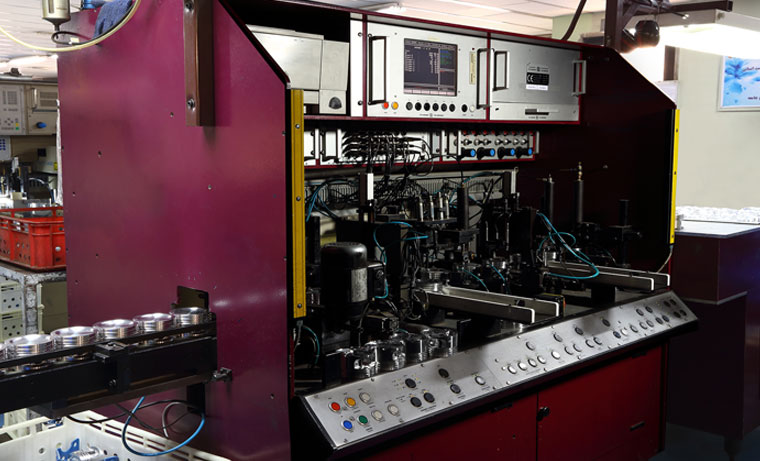

ماشینکاری (Machine shop): با بهره گیری از ماشین آلات مدرن CNC اتوماتیک و نیمه اتوماتیک در خطوط مختلف، قابلیت ماشینکاری و تولید هر نوع پیستون تا قطر mm 150 در شرکت پیستون ایران (IPMCo) مهیا شده است. حرکت تمام اتوماتیک قطعه، شارژ و دشارژ شدن آن از ماشین آلات مختلف توسط ربات، دقت، کیفیت، تیراژ و تنوع تولید محصولات IPMCo را در وضعیت ممتازی در سطح جهان قرار داده است. در این مرحله سطوح و زوایای مختلف پیستون از جمله بدنه ، پیشانی ، سوراخ و شیار خار گژنپین ، سوراخ های روغن ، شیار رینگ ها، محفظه احتراق، اوالیته و جای سوپاپ خشن تراشی و پرداخت می گردد .

در هریک از مراحل فوق کنترل ابعادی توسط دستگاههای تست و اپراتورها انجام می شود .

شتسشو : برای اطمینان از عدم وجود ذرات باقیمانده ناشی از مراحل ماشینکاری، شستسشو با دقت بالا و با استفاده از سیستم های التراسونیک و پاششی ، با درجه حرارت خاص و مواد شوینده انجام می پذیرد.

کنترل نهائی : کلیه محصولات بصورت 100% کنترل ابعادی و هندسی میگردد.

فسفاته کاری : در این مرحله پیستونها جهت پوشش دهی آماده میشوند.

پوشش و رویه کاری: لایه قلع و گرافیت با کاهش اصطکاک و افزایش مقاومت سایشی باعث می شود که در شرایط بحرانی موتور ، گیرپاژ ناگهانی پیستون اتفاق نیفتد. در آخرین مرحله از فرآیند تولید، انواع پیستون های بنزینی و دیزلی با استفاده از قلع و گرافیت به روش پاششی یا چاپ سیلک (Silkscreen) پوشش داده می شوند.

|